按课题查找案例

Find Cases by Solutions

按课题查找案例

按课题查找案例

Find Cases by Solutions

自动搬运机器人驱动模块

通过发挥集团的协作效应,开发高效的驱动模块。

- NEEDS

- 旨在实现仓库内的搬运更省力、更高效

- SOLUTION

- 开发高精度、高效率、低成本的自动搬运机器人用驱动模块

通过发挥集团的协作效应,开发高效的驱动模块。

为不断扩大的电商市场提供支持。

在一面竖立着一排排商品货架的大型仓库中,100多台自动搬运机器人在不停地运行着,将货架抬起,交给被称为“拣选员”的送货员。当拣选员从货架上拣选商品时,机器人将重新回到之前的位置。当放下货架时,机器人马上按照新的指示,移至下一个货架。这是一家大型网购公司配送网点的作业场景。

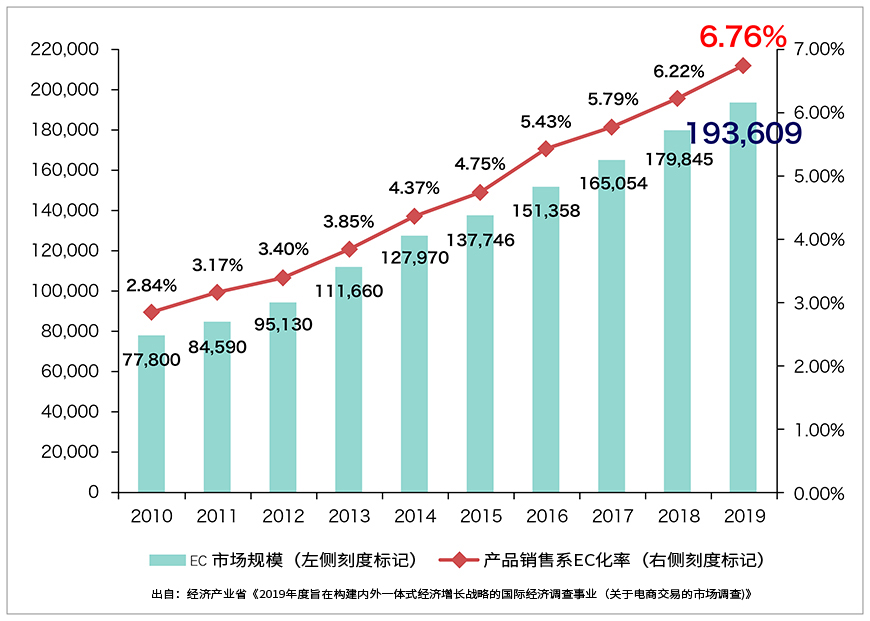

据经济产业省的调查,日本国内BtoC-EC(直接面向消费者的电商交易)市场规模正逐年扩大,在2019年已达到19.4万亿日元。增长率也在逐年提高,且尚未迎来高峰值。大型网购业务公司为了尽快扩充设备、提高效率,消除慢性人手不足的问题,在实现搬运自动化方面投入了大量的精力。

日本BtoC-EC市场规模的推移(单位:亿日元)

(出自:经济产业省《2019年度旨在构建内外一体式经济增长战略的国际经济调查事业(关于电商交易的市场调查)》)

开发制造减速器产品的尼得科传动技术(旧:日本电产新宝)与尼得科集团旗下的各家电机公司合作,提供自动搬运机器人用驱动模块,以支持整个电商市场。

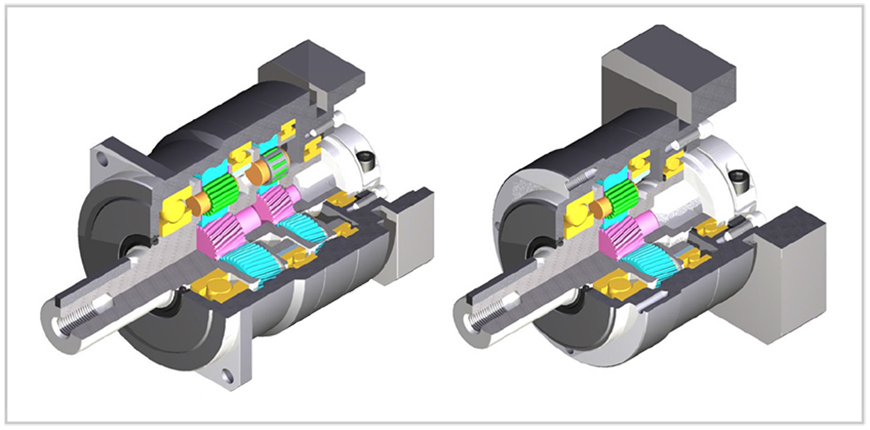

运用高精度的齿轮加工技术,开发低齿隙的行星减速器

尼得科传动技术(旧:日本电产新宝)长期以来,一直经营各种用于工业领域的伺服电机用行星减速器。在需要严格定位的应用领域中,自然要求减速器的齿隙(间隙)要做到极小。为了满足该市场要求,尼得科传动技术(旧:日本电产新宝)在齿轮的高精度加工方面投入了大量的精力。甚至当机器人制造商向尼得科传动技术(旧:日本电产新宝)询盘用于电商仓库的自动搬运机器人的驱动模块产品时,尼得科传动技术(旧:日本电产新宝)仍在发挥自己在这方面的技术力,开发低齿隙的行星减速器。在与尼得科集团的尼得科电机(美国)(旧:日本电产马达)的合作下,提供将电机和减速器融为一体的低齿隙、高效率的驱动模块,为高精度定位和电池的长时间驱动做出了较大的贡献。从2015年至2020年12月,该驱动模块的累计出货台数约为105万台,应用于全球的各个物流网点。

驱动电机的基础是尼得科传动技术(旧:日本电产新宝)制造的伺服电机用行星减速器。该行星减速器的特点在于,高效、低齿隙、安静运转。

通过与尼得科集团旗下各家电机公司的合作,实现了小型化、低成本化的市场需求

由于在应对网购业务公司仓库需求的事例中,尼得科传动技术(旧:日本电产新宝)的产品获得了较高的评价,因此,以此为契机,尼得科传动技术(旧:日本电产新宝)加强了与集团内部各电机企业的合作,向世界各地提供将减速器和电机融为一体的驱动模块。

在对驱动模块的要求中,主要有“能否设计得轻薄、短小”和“能否降低成本”这两点。为了实现这两点要求,本公司提供了发挥集团协作效应的解决方案。

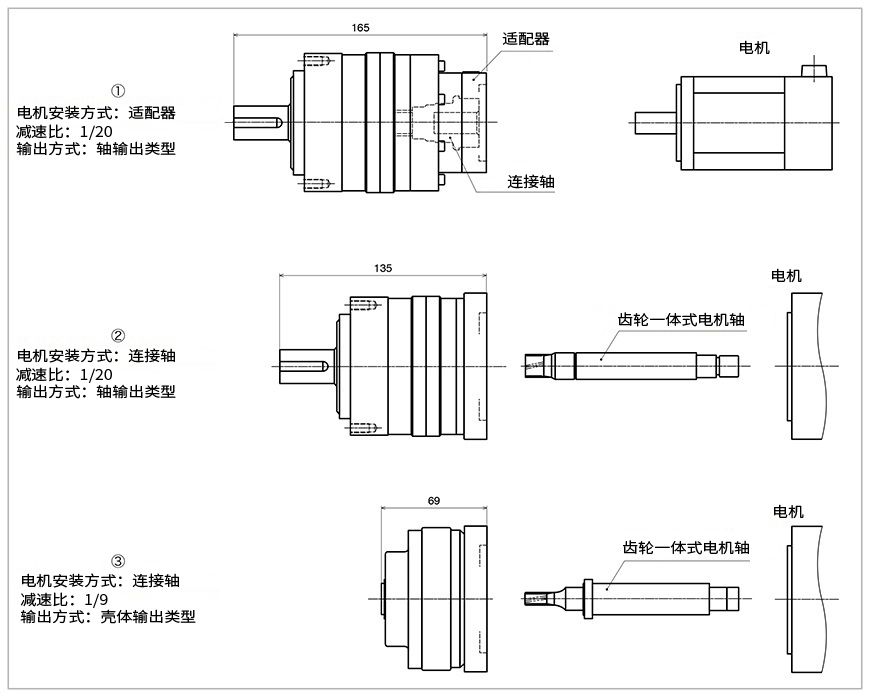

其中之一就是将减速器和电机一体化的手法。

通常,为了将动力从电机传递给减速器,会采用连接轴将电机的轴和减速器连接的方法。如果使用连接轴,即使是分别开发的减速器和电机,也可以连接到一起,但这种情况下,部件数量较多,总长度也必须增加。因此,电机的核心部件——轴,由尼得科传动技术(旧:日本电产新宝)内制,切齿工序也由其自行实施并供应给尼得科集团内的各电机厂家。各电机厂家采用了使用尼得科传动技术(旧:日本电产新宝)提供的轴来制造电机的工序。电机制造完成后,尼得科传动技术(旧:日本电产新宝)将减速器交付给各电机厂家,将带有太阳齿轮的电机和减速器相接合,就完成了驱动电机的制造。该制造工序可以使产品的尺寸更加小型化,并通过削减部件数量,成功降低了成本。

此外,尼得科传动技术(旧:日本电产新宝)在与集团公司之一的Leroy-Somer Motors & Drives CTD(英国)的合作中,重新审视了齿轮的结构,并调整了电机的输出旋转,以此实现了作为齿轮传动电机的优化。

以往,用于行驶轴的减速器使用两个齿轮系,减速比为1/20,并通过输出轴与车轮连接。尼得科传动技术(旧:日本电产新宝)通过进一步追求紧凑化和降低成本,通过采用1/9的减速比,使用一个齿轮系,并在减速器壳体部采用了能旋转输出的内部旋转规格,从而成功地开发了可安装在车轮内的减速器(请参见下一项中的图)。 在开发过程中,尼得科传动技术(旧:日本电产新宝)与电机厂商Leroy-Somer Motors&Drives CTD紧密配合,并就规格变更进行了商讨。通过调节输出,实现了一种既可确保扭矩又不会过度加速的组合,并成功实现了成本的降低。

通过与电机制造商合作,成功实现了驱动模块的短小轻薄化。上图为传统的驱动模块产品;中间是将电机和减速器的轴直接接合的产品;下图是将齿轮的结构从两级(减速比为1/20)变更为一级(减速比为1/9)的产品。成功实现了将齿轮传动电机的整体尺寸减小到约三分之二。

采用内部旋转规格,实现了尺寸缩小和低成本化的驱动模块示例

网购市场今后将继续扩大。为了实现更高效的物流,本公司将进一步深化与各电机公司的合作,在开发出更高效的齿轮传动电机的同时,为打造先进的物流仓库做出贡献。

关于本产品的通讯/专栏